自2009年起,中国汽车产量连续16年稳居全球第一,带动零部件行业快速崛起,凭借13家企业跻身全球百强,中国零部件产业从追赶者跃升至世界第四,汽车零部件产业的迅猛发展,为中国经济注入活力,也为城市的产业转型提供了新动力。

在“中国速度”的见证下,苏州常熟市用15年时间,完成了从传统纺织城到汽车城的华丽转身。

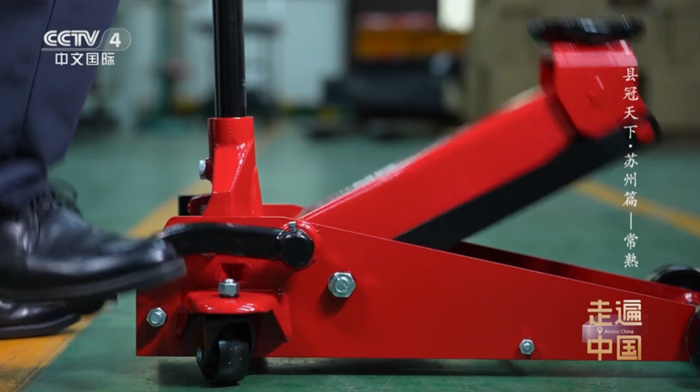

“我们不仅可以生产载重仅有50公斤的迷你千斤顶,同时也能生产50吨的高负载千斤顶,3000多个产品销往全球100多个国家和地区。”

“我们是立式油压千斤顶国家标准的制定者,让中国品牌液压举升设备走向全世界。”

史晓明在常润股份担任技术中心主任,与面向国内市场的企业不同,常润股份生产中国制造的千斤顶以欧美市场为主,同时,它还是常熟最早一批汽车零部件企业,伴随常熟打造汽车城的脚步共同成长。

一台小小的千斤顶,如何撑起常熟汽车零部件产业的基础,又是如何闯入欧美市场的呢?

常熟通润汽车零部件公司技术中心主任史晓明说道:“其实这个问题很多人都会问,原因其实也很简单,海外汽车工业发展比较早,汽车保有量大,很多人都习惯于自己修车去做保养,所以形成了很广泛的一个消费市场,因此我们公司就锚定了这个海外市场。”

早期,常润股份主要生产握把式千斤顶,产量不大,依靠外贸公司销往海外,由于缺乏自研技术,又面临欧美品牌的强力竞争,如何创新突围成为公司上下的主要攻关方向。

史晓明说道:“客户反馈说,通润的产品质量是不错,但是跟其他人家的比也没有什么特点,比如说能不能再快一点。”

快的背后是真实的市场需求,技术团队潜心研发,效果却并不明显,令人没想到的是,一场看似普通的质量分析会,却为技术团队带来了灵感。

“看到工人这样拼命地拉起重臂,试图把这个油路里的垃圾给冲掉,我们的老工程师看到这种修理的窍门,马上就产生了灵感,拍着大腿说,快速起升功能不就是这样子吗,拉伸,油路里增加一条油路,这样就可以了。刚才我这个压踏脚的功能,就是它的一个核心功能,可以让你一秒钟就碰到汽车的底盘,因为我们知道欧美市场,它的SUV、皮卡车特别多,不像我们国内,然后这样的高度,往往要摇这个手柄五六次、七八次,欧美人的体型又特别健硕,蹲在那边打千斤顶特别累,所以我们这一款千斤顶的快速起升功能就深受客户好评。”

很快,这款名为T83502的脚踏式千斤顶得到客户认可,并迅速打入北美汽修工具超市。

没过多久,技术团队又接到一份新订单,这份订单数额巨大,制作标准也前所未有。

这份千万台订单,来自世界知名车企福特汽车,按照要求,常润股份为福特猛禽生产车载千斤顶,生产标准要符合欧美汽车行业的IATF16949体系。IATF16949体系是国际通用的汽车行业质量管理标准,覆盖原材料到售后服务的全流程,是进入国际主流车企供应链的通行证。

史晓明说:“这里是我们常润股份的另外一个厂区,主要生产螺旋千斤顶,在老厂区的时候,我们的年产量大概在300万台左右,随着福特等车企的持续加入,我们的订单迅速攀升至1000万台以上,在面对新订单的同时,我们也面临着很大的压力,因为车企给我们提出了更高的要求。这个体系以前是从没接触过的,当时真实的想法是怎么去逾越这座大山。我们专门组成了一个12人的小团队,建立这个体系,编排那个质量管理手册,基本上大家都是摸着石头过河,走了很多的弯路。”

标准之高,技术壁垒之大,犹如天堑,为了啃下这块硬骨头,技术团队不得不自主开发测试设备。

史晓明描述道:“正常我们的测试仪都是只有垂直升降功能,现在这一款的话,我们有三个维度的倾斜加载,第一是左右倾斜,第二是前后倾斜,然后我们还能垂直升降,这是考虑到我们的实况的,一台汽车在道路上,不可能那么平坦,然后起升过程没有那么理想化,所以我们自主开发了这台综合测试机。为了完成测试,有人连续两个月不过周末,编写制作手册,有人在实验室做模拟实验,时常奋战到凌晨,经过两年多的奋战,技术团队从不懂企业标准到吃透标准,从送样失败到一次性通过验收,终于把这台千斤顶做到了福特汽车的认证标准。这就是我们给福特猛禽150专门定制开发的一款螺旋剪式千斤顶,它的特点是采用全机械结构,结构紧凑,耐用可靠,具体表现为我们的耐久达到100次以上,同时超载不允许有变形。”

螺旋剪式千斤顶为常润股份敲开了全球顶级车企的大门,年产超300万台,成为全球市场占有率20%的国际品牌。

随着本土企业的发展壮大,常熟市汽车及零部件产业拥有了稳定的市场基础,为整车企业入驻创造了条件。

2012年,总投资上百亿元的奇瑞捷豹路虎落地常熟,进一步推动汽车零部件企业的加入,尤其是新能源方向。

“我们在行业里率先提出了航空动力电池‘三高一快’的核心性能指标及其设计理念。”

2019年,新能源汽车动力电池面临短期紧缺问题。为了抓住这一机遇,身为首席产品官的于哲勋跟随公司落户常熟,公司从电池包业务扩展到汽车电芯业务。2021年,一篇用户体验换电过程的报道让技术团队深感欣慰。

于哲勋,江苏正力新能电池技术公司首席产品官说道:“长春在中国也是首批新能源汽车换电模式的试点城市,在冬天属于极寒区域。红旗的这款换电出租车型也是我们提供的动力电池。其实在当时,大家对新能源汽车还是持一个观望的态度。”

曾有报道称,有着15年出租车驾龄的宋师傅敢于做第一个吃螃蟹的人。他驾驶的新能源出租车换电过程不超过1分钟,省心便捷。他还算了一笔账:相比油车,电动汽车每天能省几十元钱。

于哲勋看到这篇报道后十分欣慰,认为与红旗的此次合作非常成功。既可以给消费者带来更好的体验,也为他们后续去研发新的电池技术提供了动力。

2021年前后,中国新能源汽车市场最为火爆,动力电池供不应求。而正力新能的新工厂已落地投产,并在电池生产环节不断研发创新技术。

于哲勋说道:“现在所在的,就是我们新一代的软件定义的电芯工厂。第一代工厂我们称之为数字化工厂,第二代工厂称之为智能化工厂,第三代我们就称之为软件定义的电芯工厂。其实有点类似于我们手机或者是电脑的这个操作系统,可以通过软件的不断升级迭代,来满足我们未来产品制造的一个需求。”

正力新能建立软件定义的电芯工厂,不断解决电池生产环节出现的新课题。技术人员提到,电池正负极的涂层工艺十分关键,涂层厚度的精确控制直接影响电池的质量。

“我们行业里面通常的做法,一般都是在涂布机的机尾去监测干膜的重量。但是这样做会有一个问题,就是说,当我发现涂布重量偏离我们的规格或者有异常的时候其实已经晚了,因为我整个烘箱可能有100米左右的长度,那这里面已经有100米的极片涂出来了,这会影响我们的一个优率。为了解决这个问题,我们一开始也是找了几家大公司,但是他们给出了非常高的报价,远超我们的成本预期,没有办法接受。所以后来我们还是坚持自主研发为主,然后联合了硬件、软件企业以及高校,四方一起联合攻关。”

正力新能联合三方力量,在生产过程中实时分析,及时调节并校准设备工艺参数。对比传统方式,新技术可以在涂布工艺的前端发现问题并解决问题。

于哲勋称:“我们在前面湿膜的这个区域,也就是机头的位置创新性地增加了一个面密度的智能检测系统。那如果发现涂布重量有变化的线个伺服电机来及时地进行一个调节,对浆料的喷出量进行调整。通过这一套系统的应用,我们可以把极片涂布重量的一致性提升35%。同时,电动航空作为交通电动化的技术制高点,长期面临高能量密度、高充放电倍率、高安全性难以兼顾的难题。特别是在安全性上,航空级电池安全需要达到十亿分之一的失效概率,远超车规级动力电池百万分之一的标准。我们研发的航空电池可以支持20%低电量下12C大倍率放电,并且可以在15分钟之内充电到80%。”

依靠自主创新和智能化生产线,正力新能已成为中国汽车动力电池行业的新生力量。2024年,正力新能又拿下电动飞行器的动力电池订单。研发航空级动力电池,让正力新能站上了一个新的起跑线。

接到第一个航空电池的订单时,于哲勋他们自信满满,希望在新的领域能够大干一番。然而正式投产时,当第一套电池系统焊接完成后,意外却发生了。部分电芯出现了焊接漏液的情况,这意味着整个电池包都没有办法正常使用,只能报废。

焊接失败的原因在于,航空级大圆柱电池正极是金属铝,负极壳体是钢,汇流排是铜,三种异质金属的焊接技术难度极大。如果完不成客户订单,将面临违约责任,而交付期限只剩下两个月。面对困境,研发团队承受着巨大压力。

面对如何确定最优参数、解决焊接问题的难题,技术人员只能通过反复实验、不断摸索,最终找到了突破口

结合前期的焊接经验,正力新能的技术团队最终确定了薄片类不同金属焊接的相关变量,从焊接功率到焊接焦距,以及焊接件压紧力之间的关系,自主开发了焊接AI识别调整技术,有效地控制了焊接焊穿的问题。终于在最后一周顺利完成了产品交付。

焊接问题只是众多研发难题中的一个典型案例。正力新能的技术团队敢于担当、不到最后一刻绝不放弃的工匠精神,才是他们迈向成功的法宝。

2010年至2015年期间,常熟市的汽车产业逐渐形成整车引领、零部件生产协同发展的完整产业链。随着新能源汽车重塑市场格局,轻量化材料是新能源汽车研发创新的关键Ag真人平台官方突破点。

10年前,刘敏从事碳纤维复合材料的课题研究,渴望在这一领域有所建树,始终找不到机会。直到他来到常熟,加入由归国华侨顾勇涛创立的亨睿碳纤维,才有了施展才华的空间。

刘敏,亨睿碳纤维汽车公司总经理说道:“我们是中国最早一批致力于汽车碳纤维零部件量产的企业,既是技术突破的实践者,也是材料应用的推广者。在汽车领域,这个市场才刚刚开始。鉴于它在国外高端汽车制造商一些成功的应用案例,我们公司十分看好在这个市场的发展。”

刘敏自认为是一个运气比较好的人。他加入亨睿碳纤维的那段时间,欧美国家的汽车领域碳纤维零部件的应用已初具规模,而在中国国内,这一领域尚属空白。

但梦想是美好的,现实也是残酷的。公司成立初期,中国车企对碳纤维材料的使用处于观望态度。在长达3年的时间里,客户迟迟不下单,所有的研发似乎都只是纸上谈兵。时间一久,公司内部弥漫着一股消极情绪。

“其实令我印象最深的一次,一个产品经理在离开的时候找我谈心,就问过我:‘你觉得这条路真能走通吗?’说实话,其实当时我没有十足的把握,但是我始终相信材料升级是工业发展的必然趋势。我认为碳纤维在汽车上应用这条路一定能走通,虽然很难,但是值得我们坚持下去。创业从来不是一条光明的坦途。在很多时候,大家都是在不确定中摸索前进。但是,我们证明这个方向是正确的,我们所有人员朝着一个有潜在成功可能的方向去行进,这就已经是一个好的开始了。”

那时,企业掌舵人顾勇涛顶住压力,给予无条件支持,研发团队才得以重拾信心。2019年,来自北欧著名汽车品牌的订单成为他们证明自己的重要契机。

这是一辆来自北欧的新能源汽车,它的车门、机盖、侧尾、后尾门等多个部件全部都是碳纤维的。大量使用碳纤维,让整个汽车车身更轻量化、更安全。

碳纤维复合材料被称为“黑色黄金”,成本高昂,技术门槛高,对供应商来说,大规模工业化应用绝非易事。而亨睿碳纤维提前布局,做好技术储备,不仅在国内赢得首批订单,让企业活了下来,也在行业内部逐渐站稳脚跟。

2021年,公司又接到一家飞行汽车的订单。这件事情令团队振奋不已,同时他们也面临着新的挑战。

刘敏说道:“在技术方面,我们面临着前所未有的压力。低空经济在当时是一条全新的赛道,所有人都处于摸索阶段。这就意味着,我们需要在汽车的开发周期之内,完成航空级别的技术要求。在我们的产品制造初期,通过超声波检测,发现我们的碳纤维层间存在着微小的分层缺陷。我们的工程师经过仔细地检查,发现是因为产品过厚,排气不畅所导致。碳纤维层数越多,碳纤维层与层之间的孔隙、中间缝隙中的空气就越难以抽出来。所以产品厚度越厚,我们就需要通过分段抽气法,每两层抽气一次,让其中的孔隙率降到更低,产品的结构性能会更好,层间结构也会更紧密。为了准时交付,我们团队组建了40多人的项目跟技术团队,采取了24小时的轮岗制度。从一线操作员到董事长,所有人全都扑在这个项目上面,全力以赴。甚至在一些关键的技术节点上,我们的团队在凌晨仍然在解决问题。”

经此一战,亨睿碳纤维的知名度大大提升,不仅在中国汽车零部件行业碳纤维复合材料的细分领域奠定了领先地位,更通过创新思维和过硬的产品,率先切入低空飞行市场,占据先发优势。

近几年,随着碳纤维复合材料的应用增多,边角料的回收再利用成为一项亟待解决的迫切命题,鲜有企业涉足。亨睿碳纤维经过多年努力,研发出独家专利技术。

刘敏说道:“这里是碳纤维的一些边角料,或者是我们正常做碳纤维部件时的一些废品料。首先,我们将它进行粉碎分解,做成这种打碎的碳纤维碎颗粒料,然后通过我们的专利回收技术,将其中的碳丝部分提取出来。提取完以后,我们会把它做成更高性能的中间体材料,比如说这种注塑粒料,具有更高的经济价值。此外,我们可以做成热塑性的毡,可以进行模压,它的经济价值比这种废料来得更高。一次偶然的机会,我们跟建筑商沟通的时候了解到,现在的建筑模板都是用木头制的,特别容易损坏,还不环保。我们就在想,如果用我们的回收碳纤维料做成这种建筑模板,寿命又长,同时成本还有所降低。这就是我们用回收碳纤维料所做的建筑模板,相比于传统的木模板,它可以连续使用250次以上。”

凭借技术上的不断突破,亨睿碳纤维成为中国首家实现碳纤维复合材料闭环利用的企业,并荣获国家专精特新“小巨人”称号。旗下三家公司也陆续迈入“国家高新技术企业”行列。

从本土企业扎根崛起、撑起产业一片天,到外来整车企业落地入驻、带动集群发展;从汽车零部件产业链的逐步完善,到新技术、新材料的持续迭代研发,常熟的汽车产业一步一个脚印,稳步前行,短短十几年,从传统的纺织城蜕变为年轻的汽车城,走出了一条可持续发展的生态之路。